A unidade direta significa que o motor se conecta diretamente na parte traseira do eixo do tambor, tradicionalmente isso era feito usando uma correia.

O inversor significa que existe um sistema de controle de acionamento eletrônico entre a fonte de alimentação recebida e a potência de saída para o motor de indução.

A vantagem do inversor é que a velocidade e Motor da China para fabricantes de liquidificadores O torque do motor pode ser controlado com precisão, para que o resultado seja uma ação do motor muito silenciosa e suave. Ele também não possui pincéis tradicionais, por isso não sofre de despertar ou desgaste da escova. As desvantagens são custos se der errado, pois a placa de circuito e o motor de indução são caros.

Com alguns produtos, como um controle do motor do inversor da unidade CA, representa Motor para fabricantes de exaustor Um grande ganho de eficiência e economia de custos de corrida, mas há pouco a ser obtido em termos de eficiência ao usá -lo em uma máquina de lavar. É bom não fazer o alto motor de rpm gritar.

Os cintos também são muito confiáveis agora, então o Direct Drive não oferece vantagem real IMHO.

Em uma época em que a eficiência energética e o controle de precisão são fundamentais, os motores de inversores surgiram como uma tecnologia de pedra angular em vários setores. Esses sistemas motores avançados oferecem um afastamento de motores tradicionais de velocidade fixa, fornecendo controle incomparável sobre a velocidade do motor e, consequentemente, economia significativa de energia. Este guia se aprofundará no mundo dos motores de inversores, explorando seus componentes fundamentais, princípios operacionais e aplicações abrangentes.

Na sua essência, um motor de inversor é um sistema de motor elétrico, onde a velocidade e o torque são controlados com precisão por um dispositivo eletrônico conhecido como inversor ou unidade de frequência variável (VFD). Ao contrário dos motores convencionais que operam a uma velocidade fixa determinados pela frequência da fonte de alimentação, a velocidade do motor do inversor pode ser ajustada de forma contínua e precisa.

O sistema é composto por dois componentes primários:

O motor: esse é tipicamente um motor CA padrão, geralmente um motor de indução trifásico, embora os motores síncronos também possam ser usados. O próprio motor foi projetado para lidar com a frequência e a tensão variáveis fornecidas pelo inversor.

O inversor (VFD): Esta é a unidade eletrônica que serve como o cérebro do sistema. Ele pega a energia CA de entrada da rede elétrica e a converte em uma frequência variável e saída de tensão, que ele fornece ao motor. Isso permite um controle preciso e dinâmico sobre a operação do motor.

O segredo da flexibilidade de um motor de inversor está na operação da unidade de frequência variável (VFD). A velocidade tradicional do motor CA é diretamente proporcional à frequência da fonte de alimentação. Um VFD manipula esse relacionamento alterando dinamicamente a frequência e a tensão da energia entregue ao motor. O processo pode ser dividido em três estágios principais:

Conversão de CA para CC: O VFD primeiro pega a energia CA padrão da grade (por exemplo, 60 Hz) e a retifica em energia CC. Isso é alcançado usando uma ponte retificadora, que converte a corrente alternada em uma corrente direta constante.

Conversão CC para CA: O VFD usa uma série de transistores de potência (como transistores bipolares de portão isolados ou IGBTs) para ligar e desativar rapidamente a energia CC. Esse processo, conhecido como modulação de largura de pulso (PWM), reconstrua a energia CC de volta para uma nova forma de onda CA.

Ajuste de frequência e tensão: O VFD controla a velocidade de comutação dos transistores para gerar uma potência CA de saída com uma nova frequência e tensão variáveis. Ao aumentar ou diminuir a frequência da potência de saída, o VFD pode aumentar direta e suavemente ou diminuir suavemente a velocidade do motor. Simultaneamente, o VFD também ajusta a tensão para manter uma relação torque / velocidade consistente, garantindo uma operação eficiente em toda a faixa de velocidade.

A adoção de motores de inversor cresceu exponencialmente devido às vantagens convincentes que eles oferecem sobre os sistemas motores tradicionais de velocidade fixa. Da economia de energia significativa a um desempenho operacional aprimorado, esses benefícios contribuem para uma paisagem industrial mais eficiente e sustentável.

Uma das vantagens mais significativas de um motor inversor é sua eficiência energética superior, particularmente em aplicações com cargas variáveis. Os motores tradicionais operam a toda velocidade, independentemente da demanda real, o que leva a energia desperdiçada substancial quando a carga é baixa. Um motor de inversor, por outro lado, pode corresponder com precisão a velocidade do motor aos requisitos exatos do aplicativo.

Por exemplo, em bombas e ventiladores, a relação entre velocidade do motor e consumo de energia não é linear; Segue a lei do cubo. Isso significa que uma pequena redução na velocidade do motor resulta em uma redução dramática no consumo de energia. Ao reduzir a velocidade de um ventilador em apenas 20%, um motor do inversor pode reduzir o uso de energia em quase 50%. Essa característica motora inerente à economia de energia faz com que os motores do inversor sejam uma pedra angular do design moderno de motores industriais e um componente-chave para empresas que visam reduzir o consumo de energia e os custos operacionais.

A capacidade de ajustar com precisão e continuamente a velocidade do motor é uma mudança de jogo para muitos processos industriais. Uma unidade de frequência variável (VFD) fornece um nível de controle motor que os motores de velocidade fixa simplesmente não podem corresponder. Essa precisão é fundamental para manter a consistência e a qualidade na fabricação, onde processos como mistura, transmissão e corte requerem sincronização exata da velocidade.

Ao permitir ajustes de ajuste fino, os motores do inversor podem otimizar o controle do processo, reduzir os defeitos do produto e melhorar a taxa de transferência geral. Esse controle aprimorado não apenas aumenta a produtividade, mas também permite maior flexibilidade na resposta à mudança das demandas de produção.

A operação controlada de um sistema de motor inversor reduz significativamente a tensão mecânica e elétrica no motor e no equipamento conectado. Um motor tradicional experimenta alto estresse toda vez que começa e para, o que pode levar a desgaste prematuro em componentes como rolamentos, enrolamentos e engrenagens.

Como os motores do inversor utilizam um mecanismo de partida suave (como discutido abaixo), eles evitam os solavancos repentinos e as altas correntes que são típicas das startups de motor tradicionais. Ao operar na velocidade ideal para a carga, o motor funciona mais frio e com menos vibração. Essa operação suave e controlada leva a menores custos de manutenção e uma vida útil substancialmente prolongada, maximizando o retorno do investimento inicial.

Quando um motor tradicional começa, ele desenha uma enorme quantidade de energia da grade, conhecida como corrente de entrada. Isso pode ser de cinco a dez vezes maior que a corrente de funcionamento do motor, causando quedas de tensão no sistema elétrico e colocando imensa tensão no motor e nas máquinas conectadas.

Os motores de inversor, por outro lado, empregam um recurso de "início suave". O VFD aumenta a frequência e a tensão gradualmente, acelerando suavemente o motor de uma parada à velocidade desejada. Esse processo minimiza a corrente de entrada, evitando distúrbios elétricos e reduzindo a tensão mecânica nas correias, engrenagens e acoplamentos. Isso não apenas protege o equipamento, mas também contribui para a estabilidade de todo o sistema elétrico.

Enquanto o princípio principal do uso de um acionamento de frequência variável (VFD) para controlar um motor permanece constante, os sistemas de motores do inversor podem ser amplamente categorizados em dois tipos principais com base no tipo de motor usado: CA e CC. A escolha entre eles depende das demandas do aplicativo específico por eficiência, torque e controle.

Os sistemas motores do inversor CA são de longe os mais prevalentes em aplicações industriais e comerciais modernas. Eles aproveitam a confiabilidade e a ampla disponibilidade de motores CA padrão. O VFD oferece a esses motores a capacidade de operar em velocidades variáveis, desbloqueando todo o seu potencial.

Motores de indução com controle VFD: Este é o tipo mais comum de sistema motor de inversor. Os motores de indução padrão da gaiola de esquilo são robustos, econômicos e requerem manutenção mínima, tornando-os ideais para uma vasta gama de aplicações. Quando combinados com um VFD, eles se tornam altamente eficientes, máquinas de velocidade variável adequadas para tudo, desde bombas e ventiladores a transportadores e misturadores.

Motores síncronos com controle VFD: os motores síncronos são conhecidos por sua alta eficiência e rastreamento preciso de velocidade. Ao contrário dos motores de indução, sua velocidade do rotor é exatamente sincronizada com a frequência da fonte de alimentação. Quando controlados por um VFD, esses motores oferecem eficiência superior, especialmente em aplicações de alta potência, e são frequentemente usadas em processos exigentes que requerem sincronização exata da velocidade.

Os sistemas motores de inversor DC, também conhecidos como acionamentos de DC, já foram a tecnologia dominante para aplicações de velocidade variável, especialmente aquelas que exigem alta torque em baixas velocidades. Embora tenham sido amplamente substituídos por sistemas CA mais eficientes e econômicos, eles ainda possuem um nicho em certas aplicações especializadas. O "inversor" em um sistema CC, geralmente chamado de unidade ou controlador CC, retifica a energia CA em energia CC e, em seguida, regula a tensão fornecida ao motor para controlar sua velocidade.

Comparados aos seus colegas de CA, os motores CC normalmente exigem mais manutenção devido ao uso de pincéis e comutadores, que se desgastam com o tempo. No entanto, seu esquema de controle simples e excelentes características de torque em baixas velocidades fizeram deles uma escolha historicamente popular antes do advento das unidades CA modernas e de alto desempenho.

| Recurso | Motor de indução CA com VFD | Motor síncrono CA com VFD | Motor do inversor DC |

| Uso comum | Bombas, ventiladores, compressores, transportadores, máquinas industriais gerais. | Aplicações de alta eficiência, posicionamento de precisão, sistemas de alta potência. | Sistemas mais antigos, aplicações especializadas em baixa velocidade e alta torque. |

| Eficiência | Muito bom, altamente eficiente em operação de velocidade variável. | Excelente, geralmente alguns pontos percentuais superiores aos motores de indução. | Bom, mas normalmente menos eficiente que os sistemas CA modernos. |

| Custo | O menor custo geral do sistema (Motor e VFD). | Custo inicial mais alto para o motor e o VFD. | Custos de manutenção mais altos; O motor geralmente requer mais componentes. |

| Manutenção | Muito baixo; Design robusto do motor sem escovas. | Baixo; design sem escova. | Alto; Requer inspeção e substituição regular de escova e comutador. |

| Principais vantagens | Robusto, confiável e econômico para uma ampla gama de usos. | Maior eficiência, sincronização precisa da velocidade e alta densidade de potência. | Excelente torque de baixa velocidade e um esquema de controle simples. |

| Desvantagem chave | Controle de velocidade menos preciso do que os motores síncronos. | Maior custo de investimento inicial. | Altos requisitos de manutenção; A tecnologia de motor e acionamento está desatualizada. |

A versatilidade e eficiência da tecnologia motor de inversor levaram à sua ampla adoção em uma gama diversificada de indústrias. Ao fornecer controle preciso do motor e economia significativa de energia, esses motores estão revolucionando como vários sistemas operam.

No setor industrial, os motores de inversores se tornaram o padrão para otimizar o desempenho e reduzir os custos operacionais. Sua capacidade de corresponder à velocidade do motor aos requisitos de carga os torna ideais para uma variedade de funções críticas:

Bombas, ventiladores e compressores: essas são as aplicações mais comuns para motores de inversor. Um sistema tradicional geralmente funciona a toda velocidade, usando válvulas ou amortecedores de limitação para regular o fluxo ou a pressão. Usando um motor de inversor, a velocidade do motor é ajustada diretamente, reduzindo drasticamente o consumo de energia. Por exemplo, um compressor pode desacelerar durante períodos de baixa demanda, economizando eletricidade substancial.

Transportadores e manuseio de materiais: na fabricação e logística, os motores de inversores fornecem aceleração e desaceleração suaves, impedindo solteiros repentinos que possam danificar bens frágeis. Seu controle preciso permite o movimento sincronizado em linhas de montagem complexas e garante um fluxo consistente de materiais.

Equipamento de fabricação e processamento: De misturadores e centrífugas a extrusores e enroladores, uma grande variedade de equipamentos de fabricação se beneficia da velocidade e controle de torque ajustados oferecidos por um motor inversor. Essa precisão leva a uma maior qualidade do produto, menos desperdício e maior repetibilidade do processo.

Os motores do inversor desempenham um papel crucial nos sistemas modernos de HVAC (aquecimento, ventilação e ar condicionado), impulsionando a pressão por maior eficiência e conforto energético. Em vez de executar um compressor ou ventilador a uma única velocidade e andar de bicicleta, um sistema acionado por inversor pode ajustar continuamente sua velocidade.

Isso permite um controle de temperatura e umidade mais preciso, pois o sistema pode manter um estado estacionário em vez de oscilar entre "on" e "off". Essa operação de velocidade variável não apenas fornece um ambiente mais confortável, mas também resulta em uma economia substancial de energia, pois o sistema evita a corrente de entrada intensiva em energia da partida e parada constantes.

O coração do trem de força de um veículo elétrico é um sofisticado sistema de motor inversor. O motor de tração que aciona as rodas é tipicamente um motor CA poderoso e um VFD de alta tensão (geralmente chamado de controlador do motor) pega a energia CC da bateria e a converte na potência CA de frequência variável necessária para impulsionar o carro.

Nesta aplicação, o sistema motor do inversor fornece:

Aceleração e desaceleração sem costura: fornece torque instantâneo e energia suave e contínua em uma ampla faixa de velocidade.

Frenagem regenerativa: uma característica fundamental dos VEs, a frenagem regenerativa é possível pelo motor do inversor. Quando o motorista levanta o pé do acelerador, a polaridade do motor é revertida, fazendo com que ele atue como um gerador. Isso converte a energia cinética do veículo de volta em energia elétrica, usada para recarregar a bateria, aumentando assim a faixa do veículo e reduzindo o desgaste nos freios mecânicos.

Escolher o sistema motor do inversor certo é uma etapa crítica para garantir o desempenho, a eficiência e a longevidade ideais. Um sistema motor e VFD bem compatível oferecerá os benefícios pretendidos, enquanto um sistema incompatível pode levar a ineficiência, falha prematura e aumento de custos.

Antes de selecionar um sistema, é essencial entender minuciosamente os requisitos do aplicativo. Esses fatores ditarão as especificações do motor e do VFD.

Requisitos de carga e ciclo de trabalho: a natureza da carga é uma consideração primária. É uma carga de torque constante (por exemplo, uma correia transportadora) que requer torque consistente ao longo da faixa de velocidade ou uma carga de torque variável (por exemplo, um ventilador ou bomba) onde a demanda de torque diminui com a velocidade? Além disso, o ciclo de trabalho (operação contínua ou intermitente) influenciará os requisitos necessários do tamanho do motor e de resfriamento.

Tamanho do motor e classificação de energia: a classificação de energia do motor (potência ou quilowatts) deve ser apropriada para a aplicação. Um motor de tamanho inferior superaquece e falha, enquanto um motor de tamanho grande operará ineficientemente. É crucial selecionar um motor que possa lidar com a carga máxima esperada sem exceder seus limites térmicos.

O inversor (VFD) e o motor são um único sistema integrado e devem ser compatíveis. Uma incompatibilidade pode resultar em mau desempenho ou dano ao equipamento.

Compatibilidade e otimização de desempenho: verifique se as classificações de tensão, corrente e frequência do VFD estão alinhadas com as especificações do motor. A saída do VFD deve ser capaz de alimentar adequadamente o motor. Além disso, os VFDs modernos oferecem métodos de controle avançado, como o controle de vetores, que podem fornecer desempenho superior para aplicações que exigem alto torque em baixas velocidades ou posicionamento preciso. Combinar os recursos de controle do VFD com as necessidades do aplicativo é essencial para a otimização do desempenho.

O ambiente operacional pode ter um impacto significativo no desempenho e na vida útil do sistema motor do inversor. É crucial considerar esses fatores durante o processo de seleção.

Temperatura, umidade e altitude: Altas temperaturas ambientais podem reduzir a eficácia de resfriamento do motor e do VFD, potencialmente exigindo que elas sejam derridas (operadas com menor capacidade) para evitar superaquecimento. A alta umidade pode levar à condensação, o que pode danificar os componentes eletrônicos. Em altitudes mais altas, o ar mais fino reduz a capacidade de resfriamento do motor e do VFD, também necessitando de derrada. Selecionar componentes com a classificação de proteção de entrada apropriada (IP) e garantir a ventilação adequada são essenciais para mitigar esses riscos.

A instalação adequada e a manutenção regular são cruciais para garantir a operação confiável e duradoura de um sistema motor de inversor. Seguir as práticas recomendadas pode evitar falhas prematuras, maximizar a eficiência e minimizar o tempo de inatividade dispendioso.

O processo de instalação é um primeiro passo crítico que requer atenção cuidadosa aos detalhes para garantir a segurança e a integridade do sistema.

Fiação e aterramento: a fiação entre o VFD e o motor deve ser feita de acordo com as especificações do fabricante. É altamente recomendável usar cabos de motor blindados para prevenir a interferência eletromagnética (EMI), o que pode afetar outros equipamentos eletrônicos sensíveis. O aterramento adequado é fundamental; O motor, o VFD e as terminações de cabo blindado devem ser aterradas com segurança a um ponto de terra comum para proteger contra falhas elétricas e garantir a estabilidade do sistema.

Configuração e configuração do VFD: Uma vez conectado, o VFD deve ser configurado para corresponder ao motor e aplicação específicos. Isso envolve inserir os principais parâmetros do motor no VFD, como tensão, corrente, frequência e tipo de motor. Muitos VFDs modernos têm um recurso auto-ajustado que otimiza automaticamente os parâmetros de controle do motor, garantindo o desempenho e a eficiência do pico desde o início.

Embora os motores de inversores e os VFDs sejam projetados para a robustez, um cronograma de manutenção proativo é essencial para o desempenho sustentado.

Inspeção e limpeza: Inspecione regularmente o motor e o VFD quanto a quaisquer sinais de desgaste, danos ou superaquecimento. Preste muita atenção aos rolamentos e acoplamentos. Os componentes internos do VFD, especialmente os fãs de resfriamento e os dissipadores de calor, devem ser mantidos limpos e livres de poeira e detritos, pois um acúmulo pode prejudicar significativamente a dissipação de calor e levar à falha.

Monitorando o desempenho do motor: monitore os indicadores de desempenho das chaves, como temperatura do motor, níveis de vibração e logs de erros de VFD. Muitos VFDs têm recursos de diagnóstico internos que podem fornecer avisos precoces de questões em potencial, permitindo uma ação corretiva antes que ocorra uma falha.

Apesar dos melhores esforços, podem surgir problemas. Saber como solucionar problemas comuns pode ajudar a resolvê -los rapidamente.

Superaquecimento: se o motor ou o VFD estiver superaquecendo, verifique se há uma variedade de causas em potencial. Isso inclui a sobrecarga do motor, a ventilação inadequada, as barbatanas de resfriamento ou os ventiladores entupidos ou operando em um ambiente com altas temperaturas ambientais.

Vibração: a vibração excessiva pode indicar problemas mecânicos. As causas comuns incluem desalinhamento do eixo do motor com o equipamento conectado, rolamentos de motor gastos ou uma carga desequilibrada.

Falhas elétricas: a tela do VFD geralmente mostra um código de erro específico para falhas elétricas (por exemplo, sobretensão, subtensão, falha no solo). Consulte o manual do VFD para interpretar esses códigos e verificar a fonte de alimentação, as conexões de fiação e o isolamento motor para identificar a causa raiz.

Ao avaliar os sistemas motores para uma aplicação, é essencial uma comparação direta entre motores inversores e motores de velocidade fixa e tradicional. Embora os motores tradicionais tenham sido um cavalo de trabalho confiável há décadas, a tecnologia de motor inversor oferece vantagens claras em eficiência, desempenho e custo de propriedade a longo prazo.

A diferença mais significativa reside na eficiência energética, particularmente em aplicações em que a carga não é constante. Um motor tradicional opera a uma velocidade fixa, desenhando energia total da grade, mesmo quando o equipamento conectado não exige. Isso leva a um desperdício de energia substancial. Por exemplo, uma bomba em execução a toda velocidade para atender a uma baixa demanda de fluxo usará uma válvula de aceleração para restringir o fluxo, um método altamente ineficiente.

Um motor de inversor, por outro lado, é um motor de economia de energia por design. Ao ajustar a velocidade do motor para corresponder ao requisito de carga exato, ele consome apenas a energia necessária para a tarefa em questão. Esse ajuste dinâmico leva a reduções dramáticas no consumo de energia, especialmente em aplicações de manuseio de fluidos, onde a lei do cubo determina que uma pequena diminuição na velocidade resulta em uma diminuição maciça de poder.

O investimento inicial para um sistema motor de inversor, que inclui o VFD, é tipicamente maior que o de um motor tradicional e seu motor de partida. No entanto, esse custo inicial mais alto é frequentemente compensado por economias significativas de longo prazo. A eficiência motora aprimorada se traduz diretamente em contas de serviços públicos mais baixos, às vezes resultando em um retorno do investimento (ROI) dentro de apenas um ou dois anos. Além disso, as capacidades de partida suave e a tensão mecânica reduzida no equipamento levam a menores custos de manutenção e uma vida útil prolongada para todo o sistema. Durante o ciclo de vida total do equipamento, um sistema motor de inversor geralmente é a escolha mais econômica.

O desempenho é onde os benefícios de um motor inversor realmente brilham. A limitação fundamental de um motor tradicional é sua velocidade fixa, ditada pela frequência da fonte de alimentação. Um motor do inversor fornece controle de velocidade preciso, permitindo ajustes contínuos e precisos. Esse nível de controle melhora a qualidade do processo, reduz os defeitos e permite maior flexibilidade operacional. Além disso, a característica de partida suave de um VFD impede a alta corrente de rush que é característica dos iniciantes do motor tradicional, o que pode causar distúrbios elétricos e estresse mecânico em eixos, engrenagens e cintos.

| Recurso | Sistema de motor do inversor | Sistema motor tradicional |

| Eficiência energética | Alta eficiência, especialmente sob cargas variáveis; O consumo de energia corresponde aos requisitos de carga. | Ineficiente sob cargas variáveis; consome total poder, mesmo quando não é necessário. |

| Controle de velocidade | Controle de velocidade variável e preciso; Ajuste contínuo em uma ampla gama. | Velocidade fixa, determinada pela frequência da fonte de alimentação. |

| Custo inicial | Maior devido ao custo do VFD. | Abaixando, pois requer apenas um motor e um motor básico. |

| Custo operacional | Menor devido a economia significativa de energia e manutenção reduzida. | Maior devido a energia desperdiçada e manutenção mais frequente. |

| Desempenho | Início suave, controle preciso do processo e alto torque em baixas velocidades. | Começando difícil com alta corrente de ingresso; sem controle de velocidade; torque limitado por velocidade fixa. |

| Manutenção | Menor devido à redução da tensão mecânica e elétrica no motor e no equipamento. | Maior devido ao estresse de partidas frequentes, paradas e operação constante. |

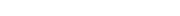

Ty001 máquina de lavar de tubulação dupla

TY002 MOTOR DE MÁQUINA DE LAVAR DE COBRE-ENROLAMENTO PODERoso e Durável

Motor de Lavagem de Cobertura Ambiental

Ty004 Mini Montagem de Lavagem de Fio de Cobre de Alta Eficiênia

Ty005 100% do motor de indução de alta velocidade de fio de cobre

Motor de lavagem de peças de aparelho doméstico

Motor CCA de cor branca

Ty-008

Deixe seu e -mail ou telefone nomber, para que possamos entrar em contato com você o mais rápido possível.