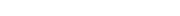

No processo de design e fabricação de motores de ventilador , o projeto da estrutura eletromagnética do estator e do rotor é o elemento central para otimizar a eficiência motora. A estrutura razoável do estator e do rotor pode otimizar efetivamente o caminho do fluxo magnético, reduzir a resistência magnética e aumentar a densidade do fluxo magnético, melhorando significativamente a eficiência de conversão da energia eletromagnética. No projeto do núcleo do estator, o uso da otimização, o ajuste da forma do slot e o controle preciso da largura do dente e da razão de largura do slot pode melhorar efetivamente a distribuição eletromagnética e reduzir as perdas magnéticas e harmônicas de vazamento. A parte do rotor adota uma estrutura de ímã permanente montada na superfície ou incorporada, que não apenas melhora a força do campo magnético, mas também aumenta o desempenho da eficiência do motor em baixa e alta saída de torque. Além disso, o tratamento com isolamento entre camadas e precisão de perfuração das laminações do estator também têm uma influência importante na redução da perda de ferro e na vibração mecânica. Esses detalhes do design são indispensáveis para melhorar a eficiência geral.

O controle do comprimento do espaço de ar é um link -chave no projeto da estrutura do motor. A lacuna de ar é a lacuna entre o estator e o rotor, e seu comprimento afeta diretamente a densidade do fluxo magnético e o grau de acoplamento eletromagnético do motor. Uma lacuna de ar muito grande causará atenuação do fluxo, aumentará a resistência magnética e, assim, reduzirá a eficiência da saída de torque eletromagnético; Embora uma lacuna de ar muito pequena possa aumentar a densidade do fluxo magnético, também aumentará a dificuldade de fabricação e os riscos mecânicos, como deslocamento do rolamento ou raspagem do rotor causados pela expansão térmica. Portanto, no design de motores de ventilador, a otimização precisa da otimização e o processamento da lacuna de ar são geralmente usados para garantir uma operação eficiente, garantindo a segurança mecânica.

O layout da estrutura de enrolamento também tem um impacto significativo na eficiência do motor. Os enrolamentos concentrados e os enrolamentos distribuídos têm suas próprias vantagens e desvantagens. Embora os enrolamentos concentrados sejam fáceis de fabricar e adequados para produtos com controle de alto custo, sua distribuição de campo magnético é relativamente desigual, o que pode levar ao aumento de harmônicos eletromagnéticos e ao aumento de perdas de cobre. Relativamente falando, os enrolamentos distribuídos reduzem efetivamente o ruído eletromagnético e as perdas harmônicas através da distribuição de vários slots, melhorando assim a eficiência motora. O projeto fino de parâmetros como o número de voltas, o diâmetro do fio, a taxa de preenchimento de slot e a uniformidade do tratamento de verniz da bobina está diretamente relacionada ao nível de perda de cobre e ao controle da temperatura do enrolamento. Portanto, em motores de alta eficiência, o projeto de enrolamento preciso e os processos de enrolamento automatizados geralmente são usados para garantir consistência e condutividade térmica.

O projeto geométrico das laminações do núcleo também é um fator importante que afeta a eficiência do motor. Usando alta permeabilidade magnética, materiais de aço de silício de baixa perda e montagem do núcleo do estator através de um processo de estampagem não podem reduzir efetivamente a perda de ferro, mas também otimizar a espessura do núcleo e a densidade de empilhamento para melhorar a consistência da força mecânica e das propriedades magnéticas. Para motores de ventilador de alta velocidade, a estrutura do núcleo também deve ter boas características de equilíbrio dinâmico para reduzir vibrações axiais e radiais, reduzindo assim as perdas mecânicas e o ruído operacional e melhorando indiretamente a eficiência energética.