No campo da fabricação de motores, a otimização e a padronização do processo são essenciais para garantir a qualidade e o desempenho do produto. Todo o processo de produção motor pode ser dividido em vários estágios importantes, cobrindo todos os links do design para a inspeção acabada do produto.

Design e planejamento

No estágio de design preliminar do motor, o designer usa o software Avançado de Design Aidentes de Computador (CAD) para criar um modelo tridimensional do motor com base em especificações técnicas específicas, como potência, velocidade, torque e eficiência. Esse estágio não apenas se concentra no design da aparência, mas também foca no teste de simulação do desempenho do motor para verificar a viabilidade do esquema de design na aplicação real. Através de múltiplas iterações e otimização do desempenho motor, é garantido que o design final possa atender à demanda do mercado e às expectativas dos clientes.

Compra de material e pré -tratamento

A seleção de materiais tem um impacto direto no desempenho do motor. De acordo com os requisitos de projeto, os fabricantes precisam selecionar matérias-primas de alta qualidade, como folhas de aço de silício e cobre eletrolítico. Antes de entrar no link de produção, as matérias -primas devem passar por inspeção e pré -tratamento de qualidade para garantir que suas propriedades físicas e químicas atendam aos padrões de produção. Esse processo não apenas melhora a confiabilidade do produto acabado, mas também estabelece uma base sólida para os links de produção subsequentes.

Fabricação de estator e rotor

A fabricação de estatores e rotores é uma etapa crucial na produção motor. O estator usa a tecnologia de corte e estampagem a laser para fabricar o núcleo para garantir que seu tamanho seja preciso e consistente. Posteriormente, o enrolamento do estator é formado através de um processo de enrolamento para fornecer o campo eletromagnético necessário para a operação do motor.

A fabricação do rotor envolve processos de fundição e usinagem. A produção do núcleo do rotor também requer um fluxo rigoroso do processo e, nessa base, os materiais magnéticos permanentes de alto desempenho são montados para melhorar a eficiência e o desempenho gerais do motor. O controle preciso nesta fase está diretamente relacionado à estabilidade operacional e durabilidade do motor.

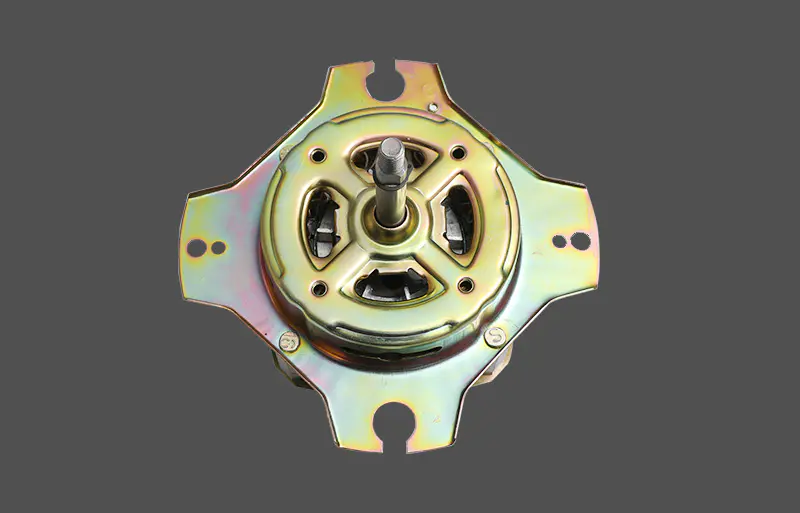

Conjunto do motor

Depois que o estator e o rotor são fabricados, o estágio de montagem do motor começa. Cada componente é montado com precisão de acordo com os requisitos de design para garantir um bom ajuste entre os componentes. Este estágio também inclui a instalação de componentes auxiliares, como rolamentos e lâminas de ventilador, para formar uma estrutura motora completa. Todos os detalhes no processo de montagem devem ser estritamente controlados para evitar falhas no uso subsequente.

Inspeção de qualidade e depuração

Após a montagem, o motor entrará em um link de inspeção de qualidade abrangente. Este estágio inclui a avaliação de múltiplos indicadores, como teste de desempenho elétrico, teste de desempenho mecânico e teste de ruído. Através desses testes rigorosos, é garantido que o desempenho de cada motor atenda aos padrões de design. Os produtos que não atendem aos padrões serão retrabalhados ou descartados para manter a reputação e a confiabilidade do produto da marca.

Inspeção e embalagem acabadas de produto

Após uma série de testes rigorosos, o motor passará por uma inspeção final do produto final. Esta etapa garante que o produto atenda aos padrões de alta qualidade antes de deixar a fábrica para evitar problemas de qualidade que afetam a experiência do cliente. Após a conclusão da inspeção, o motor será embalado profissionalmente para garantir que não seja danificado durante o transporte e o armazenamento. A embalagem eficiente não apenas protege o produto, mas também melhora a satisfação e a confiança do cliente.