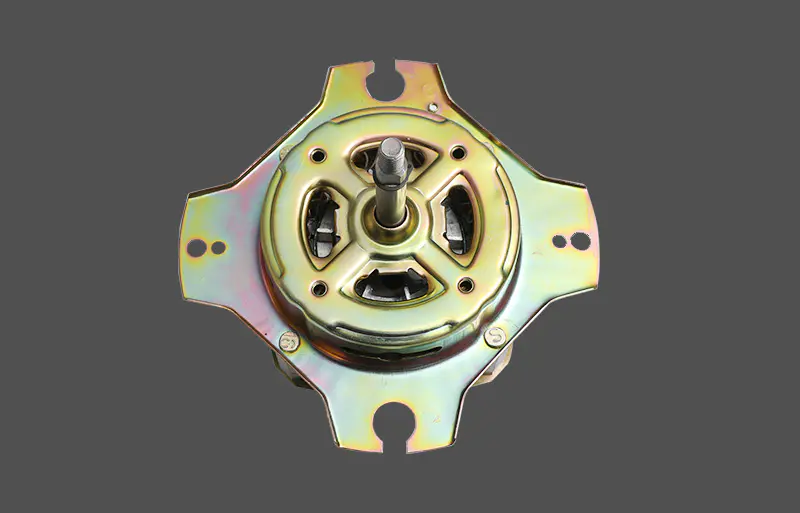

Motores automáticos universais para máquinas de lavar são amplamente utilizados em modelos de máquinas de lavar convencionais e sensíveis ao custo devido ao seu alto torque de partida, estrutura simples e forte adaptabilidade a cargas variadas. Este tipo de motor é tipicamente um motor universal enrolado em série, operando sob condições caracterizadas por ciclos freqüentes de partida-parada, mudanças rápidas de velocidade, alta umidade e vibração mecânica contínua. Estas características operacionais tornam certos modos de falha particularmente comuns e previsíveis. As seções a seguir fornecem uma análise profissional e detalhada dos modos de falha típicos observados em motores de máquinas de lavar automáticas universais, com foco em aspectos estruturais, elétricos, térmicos e mecânicos.

Desgaste da escova de carbono e degradação do contato

As escovas de carvão estão entre os componentes consumíveis mais críticos em motores universais de máquinas de lavar. Durante as operações de lavagem e centrifugação, o motor passa por repetidos processos de comutação, causando atrito contínuo entre as escovas de carvão e a superfície do comutador. Com o tempo, o comprimento da escova é reduzido, a pressão da mola enfraquece e a estabilidade do contato elétrico se deteriora.

Os sintomas comuns incluem dificuldade durante a partida do motor, velocidade de rotação instável, operação intermitente e parada repentina sob carga. O acúmulo excessivo de pó de carbono pode contaminar a superfície do comutador, aumentando a resistência de contato e intensificando o arco voltaico. Esta condição acelera o desgaste e pode causar danos secundários a outros componentes elétricos. Os ciclos de rotação de alta velocidade amplificam esses efeitos devido ao aumento da densidade de corrente e ao estresse mecânico.

Queima do comutador e danos à superfície

O comutador é um componente central de comutação de corrente que afeta diretamente a eficiência do motor e a estabilidade operacional. A operação prolongada de alta corrente, a seleção inadequada do material da escova de carbono, a pressão irregular da escova ou o controle instável do ângulo de fase podem causar aquecimento anormal e formação de arco na superfície do comutador.

Danos típicos incluem queima de segmentos de cobre, corrosão superficial, sulcos e carbonização localizada. Esses defeitos aumentam as perdas elétricas e geram faíscas excessivas, interferência eletromagnética e ruídos anormais. À medida que o dano progride, a corrente do motor aumenta, a temperatura aumenta e o desempenho geral se deteriora. Em máquinas de lavar frequentemente utilizadas sob condições de carga pesada, a falha do comutador torna-se uma preocupação dominante em termos de confiabilidade.

Superaquecimento do motor e falha na proteção térmica

Os motores universais automáticos das máquinas de lavar geram calor significativo durante ciclos de lavagem de baixa velocidade e alto torque e ciclos de centrifugação de alta velocidade. Um projeto de ventilação insuficiente, caminhos de ar de resfriamento bloqueados causados pelo acúmulo de fiapos ou ventiladores de resfriamento degradados podem resultar em uma dissipação de calor deficiente.

O superaquecimento geralmente aciona protetores térmicos integrados, fazendo com que a máquina de lavar pare no meio do ciclo. Em motores equipados com dispositivos de proteção térmica de baixa qualidade ou envelhecidos, pode ocorrer atraso na resposta ou falha total. O superaquecimento persistente acelera o envelhecimento do isolamento nos enrolamentos e aumenta o risco de curtos-circuitos internos. Casos graves podem causar queima irreversível do motor e danos aos componentes de alimentação da placa de controle.

Envelhecimento do isolamento do enrolamento e falhas de curto-circuito

Os enrolamentos do motor operam em um ambiente que combina alta temperatura, alta umidade, estresse elétrico e vibração contínua. Durante longos períodos de serviço, o verniz de isolamento deteriora-se, reduzindo a rigidez dielétrica e a adesão mecânica.

A degradação do isolamento em estágio inicial se manifesta como saída de torque reduzida, aumento anormal de corrente e desempenho de velocidade instável. A deterioração avançada pode levar a curtos-circuitos entre espiras, fenômenos de descarga parcial e superaquecimento localizado. Uma vez que ocorre uma falha no enrolamento, o reparo torna-se economicamente impraticável e geralmente é necessária a substituição do motor. Este modo de falha afeta significativamente a confiabilidade e a segurança do motor a longo prazo.

Desgaste do Rolamento e Apreensão Mecânica

Os rolamentos fornecem suporte mecânico ao rotor e garantem uma rotação suave. Durante os ciclos de centrifugação, o motor opera em alta velocidade enquanto está sujeito a cargas radiais e axiais substanciais transmitidas pelo tambor de lavagem. O envelhecimento do lubrificante, a degradação da vedação e a entrada de umidade aceleram o desgaste do rolamento.

A falha do rolamento é comumente associada ao aumento de ruído mecânico, vibração, corrente de partida elevada e eficiência rotacional reduzida. Em estágios avançados, pode ocorrer travamento do rolamento, levando ao desalinhamento do rotor, contato do estator, abrasão do enrolamento e travamento repentino do motor. Este tipo de falha apresenta um alto risco de danos em cascata no sistema da máquina de lavar.

Anormalidades no controle de velocidade e problemas de compatibilidade de controle

Os motores universais das máquinas de lavar dependem fortemente do controle eletrônico do ângulo de fase para regulação da velocidade. A incompatibilidade entre as características elétricas do motor e os parâmetros da placa de controle pode resultar em comportamento instável do controle de velocidade.

Os problemas observáveis incluem aceleração anormal durante os ciclos de centrifugação, velocidade flutuante sob carga constante, vibração excessiva e desempenho de lavagem reduzido. Em casos extremos, as condições de excesso de velocidade podem comprometer a integridade estrutural do tambor, do sistema de suspensão e dos componentes da transmissão. A correspondência precisa dos parâmetros entre o motor e a eletrônica de controle é essencial para uma operação estável.

Interferência eletromagnética e perturbação do sistema

Devido às faíscas de comutação inerentes, os motores universais geram maior interferência eletromagnética em comparação com alternativas sem escovas. O projeto inadequado do circuito de supressão pode permitir que interferências conduzidas e irradiadas se propaguem através do sistema elétrico da máquina de lavar.

As manifestações típicas incluem mau funcionamento da placa de controle, interrupções do programa, instabilidade da tela e reinicializações não intencionais. Em ambientes domésticos, a interferência pode estender-se à rede de alimentação, afectando outros dispositivos ligados. Os problemas de EMI são mais prevalentes em projetos ou produtos mais antigos com alocação de custos limitada para componentes de supressão.